Hydrauloljor och varnish - en tickande bomb

Det blir allt vanligare med varnish och sludge hos hydrauloljor. Men det går att lösa genom att använda en olja med balanserad formulering.

Det blir allt vanligare med varnish och sludge hos hydrauloljor. Men det går att lösa genom att använda en olja med balanserad formulering.

Det har skett en förändring av hydrauloljor på senare tid som utgör en stor risk för användarna.

Det som har hänt är att raffinaderierna har uppgraderat basoljor generellt till bättre kvaliteter. Det är av basoljor man tillverkar hydraulolja.

Basoljorna kan delas in i fyra huvudgrupper.

Ju högre kvalitet, desto bättre egenskaper för smörjmedel generellt, t ex temperaturegenskaper, oxidation osv. Den lägre kvaliteten har fler oönskade ämnen för smörjegenskaper, bland annat aromater. Men aromaterna ser dock till att smutsen löser in i oljan och förhindrar att föroreningar sätter sig fast i hydraulsystemet. Föroreningarna i sin tur kan bilda varnish och sätta sig på ventiler etc. I de moderna oljorna med högre kvalitet har man minskat aromaterna. Oljorna är därmed renare. Det är bra med högre kvalité på basoljor, då utvecklingen på moderna hydraulsystemen har högre tryck och mindre tankar. Oljan får vila mindre där – och det blir därför hårdare press på oljan.

Det som nu börjar uppmärksammas på flera stora företag är att man börjar få större problem än tidigare med varnish i systemen.

Varnish är en hård beläggning som bland annat kan få ventilerna att kärva. Ett annat problem är sludge. Som är klibbiga avlagringar som även kan få ventilerna att kärva eller sätta igen och täppa till rör så att oljan inte kommer fram dit den ska. Hydrauloljor och varnish är alltså inte en bra kombination.

Ventilerna kan vara mer eller mindre kritiska för verksamheten. Mats Svensson (som är vår Smörjmedelstekniker) var till exempel på ett stort kopparsmältverk i Sverige, där en stor degel som häller ut den smälta metallen inte stannade i tid på grund av kärvande riktningsventiler. Det orsakade kostsamma ventilbyten och innebar en stor säkerhetsrisk. Problemen började efter att företaget bytt till en annan hydraulolja.

Ett annat företag som besöktes, som valsar fram extremt stora stålrullar, upptäckte avlagringarna när de, av andra skäl, skruvade av ett rör. De undrade varför det hade byggts på så mycket avlagringar just i det röret. De kunde då börja jobba proaktivt, så det inte hände någon olycka. Men om de inte hade upptäckt avlagringarna i tid, och ventilerna i de hydrauliska lyftanordningarna hade fastnat, då hade flera ton tunga rullarna kunnat tappas på fel ställe.

Problemet har också uppmärksammats i olika forum, som exempelvis SSG, som är en sammanslutning för pappersindustrin. Problemet var temat på SSG Hydraulikdagar, hösten 2016 samt på en industriträff på SSAB i Borlänge våren 2016.

”Men jag tror att det fortfarande finns många företag som inte riktigt är medvetna om problemet, för man ser ju inte hydrauloljan utifrån”, säger Mats.

Den andra delen av problematiken gäller additiven. Additiven tillsätter man basoljan med, för att den ska fungera som den ska. Additiven ger (bland annat) bättre slitageskydd och rostskydd. En av oljans egenskaper är att den ska leda ström, för att minska statiska urladdningar i systemet. Oljan fyller alltså samma funktion som jordning.

Mats har upptäckt att i de fall där tillverkare har bytt ut additiven mot zinkfria additiv, har man ibland glömt att kompensera för oljans ledningsförmåga. Det blir då gnistor som ger upphov till smutspartiklar och kan dessutom bränna hål på filter. Det är ett problem som jag har stött på hos företag, fortsätter Mats.

Så det är två helt olika problem. Men de hänger ihop. Detta pågår just nu hos ganska många företag i Sverige.

Mats Svensson tror att många oljebolag inte har gjort en balanserad formulering. Det vill säga, man inte har kompenserat formuleringen för den högre kvaliteten på basoljan, utan kört på med samma additiv som tidigare. Mats tror att det är detta, i kombination med att man har bytt ut zinken och dessutom gör likhetstecken mellan zink och asklösa tillsatser, som orsakar problemen. Jag vet att det finns mycket hög kompetens om detta inom oljebolag. Men i vissa stora företag verkar det inte som vänsterhanden kommunicerar med högerhanden.

Vissa företag som har problem med varnish och sludge försöker nu hitta gamla oljor och med zinkadditiv. Så löser de problemen. Men det är sämre ur miljö- och effektivitetshänseende. Andra kunder säger: ”Så här är det nu. Vi får acceptera problemen tills oljebolagen har löst problemen”.

ExxonMobil har tagit fram en hydraulolja som löser problemet, då den har hög konduktivitet trots att den är zinkfri. ExxonMobil började redan 2009 varna för att varnish och sludge var ett kommande problem. De är det enda oljebolaget som har arbetat proaktivt. De andra oljebolagen börjar komma ikapp nu.

– Min poäng är att problemet är stort och kostar företagen massa pengar. Vi måste försöka komma bort från att kunder byter tillbaka till en gammaldags hydraulolja. Men prispressen på hydrauloljor idag är stor. Jag är övertygad om att det är roten till att utvecklingen hålls tillbaka, säger Mats.

Vad som orsakar varnish- och sludgeproblematiken är att smörjoljan inte har en balanserad formulering. Men det är inte bara oljans fel utan hydrauliktillverkarna har också ett tungt ansvar som bör sätta högre krav. Likaså inköparna på företagen, som ofta väljer olja enbart utifrån prislappen.

Vanliga limtyper för industriellt bruk och vad de kan tänkas användas till.

Läs mer

Lim kan åldras på grund av olika faktorer som vi går igenom i detta inlägg

Läs mer

Limma ”feta plaster” (Polyeten och Polypropylen) – Det här behöver du tänka på

Läs mer

2-komponentslim och gjutmassor ska blandas i ett visst blandningsförhållande. Här följer en guide för hur du ska tänka och mäta.

Läs mer

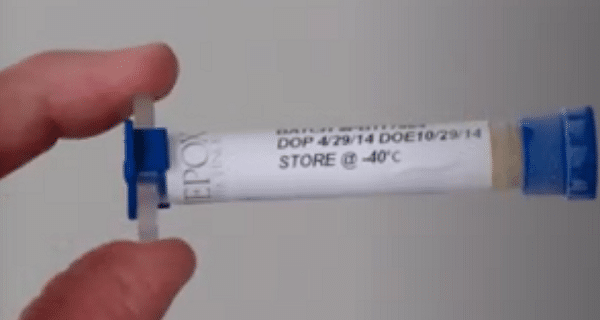

Nu ska vi gå igenom några tips på hur du bör hantera frysta limsprutor med epoxilim.

Läs mer